5T dozvukový šrot tavení hliníku Rotační pec na olověnou baterii

Rotační tavicí pec

Rotační pec je typ vysoké pece, jejíž tělo je nakloněná válcová nádoba, která se může otáčet. Princip rotační pece spočívá ve využití efektu vysoké teploty a vysokorychlostního redoxu ke smíchání rudy a koksu dohromady, rychlému ohřevu a tavení v peci a oddělení kovu a odpadní strusky.

Vnitřní části rotační pece jsou rozděleny do různých oblastí, přičemž horní vrstva je spalovací zóna, kde koks a kyslík reagují za vzniku vysokoteplotního a vysokotlakého proudění plynu. Plyn proudí dolů a vstupuje do redukční zóny. Ruda a koks podléhají redukční reakci v redukční zóně a kov se redukuje. Kov teče dolů podél sudu pece a nakonec se dostává do oblasti strusky, kde se odděluje od odpadní strusky.

Rotační pec má výhody vysoké výrobní kapacity a vysoké účinnosti tavení a může tavit různé kovové materiály, jako je železo, ocel a slitiny. V ocelářském průmyslu se rotační pece staly jedním z hlavních zařízení pro výrobu oceli, široce používané v oborech, jako je výroba oceli, výroba železa a získávání šrotu.

Zbytky olova, olověná mřížka, šrot olověných baterií, přizpůsobitelné různým surovinám.

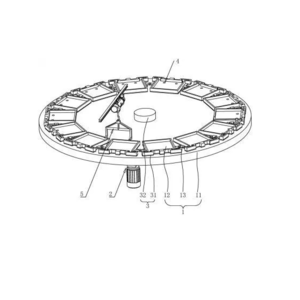

Rotační pec na tavení olova se skládá z rotačního hostitele, ohnivzdorné vyzdívky pece, spalovacího systému, hydraulického systému, převodového systému s prstencovým ozubením a systému kouřovodu. Vsázka i vypouštění procházejí ústím pece instalovaným s dvířky pece. Během vkládání a vykládání lze otevřít dvířka pece instalovaná s hořákem. Pomocné stroje jsou vybaveny podpůrným automatickým podávacím strojem, automatickým sáčkem na strusku a shrabovacím strojem na strusku a automatickým odlévacím a stohovacím strojem. Prostřednictvím těchto podpůrných zařízení lze realizovat automatický provoz celého procesu.

Podrobnosti zahrnují:

- Žáruvzdorný materiál na bázi chrom-hořčíku

- hořák na palivo se vzduchem nebo hořák na palivo s kyslíkem nebo hořák na těžký olej

- Otevírání dvířek pomocí místního ovládacího panelu a pomocí dálkového ovládání

- Systém ovládání dveří s hydraulickou jednotkou;

-Systém rotace 0–1 ot./min s ovladačem s proměnnou rychlostí (pomocí VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy